기본 자석 디자인

Magnabend 기계는 듀티 사이클이 제한된 강력한 DC 자석으로 설계되었습니다.

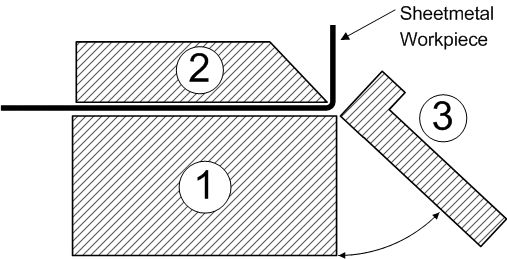

기계는 3개의 기본 부품으로 구성됩니다.

기계의 베이스를 형성하고 전자석 코일을 포함하는 자석 본체.

자석 베이스의 극 사이에 자속 경로를 제공하여 판금 공작물을 고정하는 클램프 바.

자석 몸체의 앞쪽 가장자리로 피벗되고 작업물에 굽힘력을 가하는 수단을 제공하는 굽힘 빔.

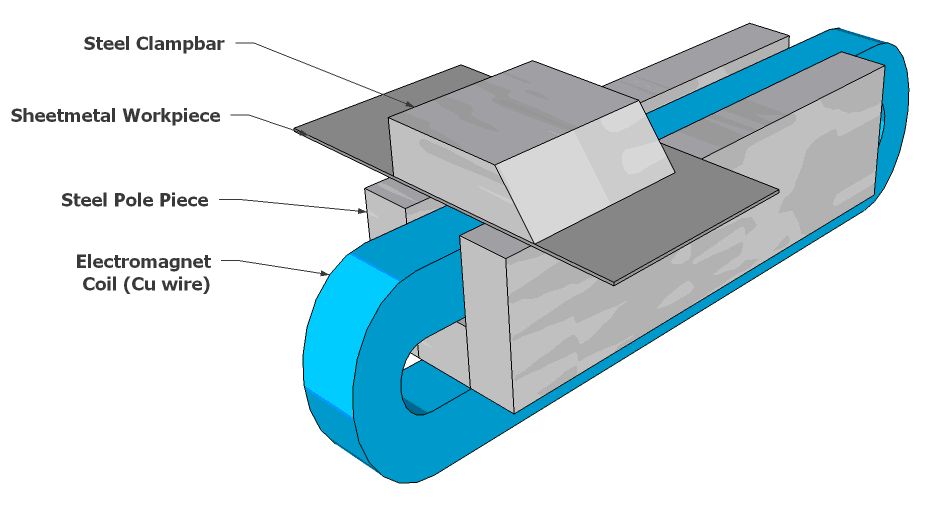

3D 모델:

아래는 U형 자석의 기본 부품 배열을 보여주는 3D 도면입니다.

듀티 사이클

듀티 사이클의 개념은 전자석 설계의 매우 중요한 측면입니다.설계가 필요한 것보다 더 많은 듀티 사이클을 제공한다면 최적이 아닙니다.더 많은 듀티 사이클은 본질적으로 더 많은 구리 와이어가 필요하고(결과적으로 더 높은 비용) 사용 가능한 클램핑력이 더 적다는 것을 의미합니다.

참고: 듀티 사이클이 높은 자석은 전력 소모가 적습니다. 즉, 에너지를 적게 사용하므로 작동 비용이 저렴합니다.그러나 자석이 짧은 시간 동안만 켜져 있기 때문에 일반적으로 작동 에너지 비용은 거의 중요하지 않은 것으로 간주됩니다.따라서 설계 접근 방식은 코일의 권선을 과열하지 않는 측면에서 가능한 한 많은 전력 손실을 갖는 것입니다.(이 접근 방식은 대부분의 전자석 설계에 공통적입니다.)

Magnabend는 약 25%의 공칭 듀티 사이클용으로 설계되었습니다.

일반적으로 구부리는 데 2~3초밖에 걸리지 않습니다.그런 다음 공작물이 다음 굽힘을 위해 준비되고 정렬되는 동안 자석은 추가로 8~10초 동안 꺼집니다.25% 듀티 사이클을 초과하면 결국 자석이 너무 뜨거워지고 열 과부하가 발생합니다.자석은 손상되지 않지만 다시 사용하기 전에 약 30분 동안 식혀야 합니다.

현장에서 기계를 사용한 운영 경험에 따르면 25% 듀티 사이클은 일반 사용자에게 매우 적합합니다.실제로 일부 사용자는 더 적은 듀티 사이클을 희생시키면서 더 큰 클램핑력을 가진 기계의 옵션인 고출력 버전을 요청했습니다.

마그나벤드 클램핑 포스:

실용적인 클램핑력:

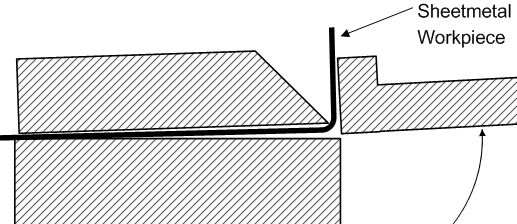

실제로 이 높은 클램핑력은 필요하지 않을 때(!), 즉 얇은 강철 공작물을 구부릴 때만 실현됩니다.비철금속 공작물을 구부릴 때 위의 그래프와 같이 힘이 덜하고 (조금 이상하게도) 두꺼운 강철 공작물을 구부릴 때도 힘이 덜 듭니다.날카로운 굽힘을 만드는 데 필요한 클램핑 힘이 반경 굽힘에 필요한 것보다 훨씬 더 높기 때문입니다.따라서 굽힘이 진행됨에 따라 클램프바의 앞쪽 가장자리가 약간 들리므로 공작물이 반경을 형성할 수 있습니다.

형성된 작은 에어 갭은 클램핑력의 약간의 손실을 초래하지만 반경 굽힘을 형성하는 데 필요한 힘은 자석 클램핑력보다 더 급격하게 떨어졌습니다.따라서 안정적인 상황이 발생하고 클램프바가 놓이지 않습니다.

위에서 설명한 것은 기계가 두께 한계에 가까워졌을 때 굽힘 모드입니다.더 두꺼운 공작물을 시도하면 당연히 클램프바가 들어올려집니다.

이 다이어그램은 클램프바의 노즈 가장자리가 날카롭지 않고 약간 둥글게 된 경우 두꺼운 굽힘에 대한 에어 갭이 줄어들 것임을 시사합니다.

실제로 이것이 사실이며 적절하게 만들어진 Magnabend에는 둥근 모서리가 있는 클램프바가 있습니다.(또한 둥근 모서리는 날카로운 모서리에 비해 우발적인 손상이 훨씬 적습니다.)

굽힘 실패의 한계 모드:

매우 두꺼운 공작물에서 구부리려고 하면 클램프바가 단순히 들어올려지기 때문에 기계가 구부리지 못합니다.(다행히 이것은 극적인 방식으로 발생하지 않습니다. 클램프바가 조용히 놓입니다).

그러나 굽힘 하중이 자석의 굽힘 용량보다 약간만 크면 일반적으로 굽힘이 약 60도까지 진행된 다음 클램프바가 뒤로 미끄러지기 시작합니다.이 고장 모드에서 자석은 공작물과 자석 베드 사이에 마찰을 생성하여 굽힘 하중에 간접적으로만 저항할 수 있습니다.

Lift-off에 의한 파손과 Sliding에 의한 파손의 두께 차이는 일반적으로 그다지 크지 않다.

리프트 오프 실패는 작업물이 클램프바의 앞쪽 가장자리를 위로 당기기 때문입니다.클램프바의 전면 가장자리에 있는 클램핑력이 주로 이에 저항합니다.후면 가장자리의 클램핑은 클램프바가 회전하는 위치에 가깝기 때문에 거의 영향을 미치지 않습니다.실제로 리프트오프에 저항하는 것은 전체 클램핑력의 절반에 불과합니다.

반면에 슬라이딩은 총 클램핑력에 의해 저항되지만 마찰을 통해서만 가능하므로 실제 저항은 공작물과 자석 표면 사이의 마찰 계수에 따라 달라집니다.

깨끗하고 건조한 강철의 경우 마찰 계수는 0.8만큼 높을 수 있지만 윤활이 있는 경우 0.2만큼 낮을 수 있습니다.일반적으로 굽힘 파손의 한계 모드는 일반적으로 슬라이딩으로 인한 것이지만 자석 표면의 마찰을 증가시키려는 시도는 가치가 없는 것으로 밝혀졌습니다.

두께 용량:

너비 98mm, 깊이 48mm, 코일이 3,800암페어인 E형 자석 본체의 경우 전체 길이 굽힘 용량은 1.6mm입니다.이 두께는 강판과 알루미늄 판 모두에 적용됩니다.알루미늄 시트에 대한 클램핑은 더 적지만 구부리는 데 더 적은 토크가 필요하므로 두 유형의 금속에 대해 유사한 게이지 용량을 제공하는 방식으로 보상됩니다.

명시된 굽힘 용량에 대해 몇 가지 주의 사항이 필요합니다. 주요 사항은 판금의 항복 강도가 광범위하게 변할 수 있다는 것입니다.1.6mm 용량은 항복 응력이 최대 250MPa인 강철과 항복 응력이 최대 140MPa인 알루미늄에 적용됩니다.

스테인레스 스틸의 두께 용량은 약 1.0mm입니다.이 용량은 대부분의 다른 금속에 비해 현저히 적습니다. 스테인리스강은 일반적으로 비자성이면서 상당히 높은 항복 응력을 갖기 때문입니다.

또 다른 요인은 자석의 온도입니다.자석이 뜨거워지면 코일의 저항이 높아져 결과적으로 더 적은 암페어 회전수와 더 낮은 클램핑 력으로 더 적은 전류를 소비하게 됩니다.(이 영향은 일반적으로 매우 온건하며 기계가 사양을 충족하지 못하게 할 가능성은 낮습니다).

마지막으로, 자석 단면이 더 커지면 더 두꺼운 용량의 Magnabend를 만들 수 있습니다.

게시 시간: 2022년 8월 12일